@浙江 楊 資料已經上傳 知識庫 工藝 BCD 文件夾

高壓LDMOS(橫向雙擴散金屬氧化物半導體)是功率IC的“核心肌肉單元”,通過橫向電流傳輸+漂移區耐壓設計,實現80V-1200V高壓耐受能力,同時兼顧低導通電阻(R_{on,sp)與高頻特性,廣泛應用于汽車電子(48V電源、電機驅動)、工業電源(AC-DC轉換)、射頻功率放大(5G基站)等場景。其核心價值在于解決“高壓耐壓”與“低導通損耗”的矛盾,通過電場、熱場、載流子輸運的協同優化,支撐大功率、高效率的電力轉換與信號放大。

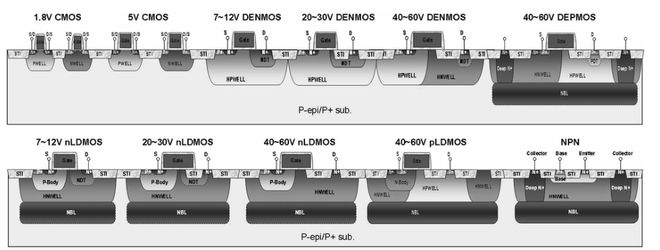

典型流程基于外延襯底+多步摻雜+隔離增強+場調控技術

①襯底與埋層制備:耐壓基礎

襯底選擇:主流采用P?重摻雜襯底+P?輕摻雜外延層(P-epi),外延層電阻率0.5-2Ω·cm、厚度5-15μm(耐壓越高,外延層越厚)。例如Dongbu HiTek的BD180工藝使用7Ω·cm的P-epi/P?襯底,支撐60V LDMOS;UESTC的700V BCD工藝則直接采用80-130Ω·cm的P型單晶襯底,省去外延步驟(全注入工藝),降低成本。

埋層(NBL)注入:通過Sb(銻)離子注入形成N?埋層(濃度1e19-5e19/cm3),用于:①垂直NPN晶體管的集電極;②高壓LDMOS的隔離與電流引導。BD180工藝的NBL可有效避免高壓LDMOS的穿通擊穿,提升高側器件可靠性。

②高壓阱(HV Well)與漂移區摻雜:電場調控核心

HV Well形成:采用兩次離子注入形成HVNWELL(N型高壓阱)與HVPWELL(P型高壓阱),分別對應N-ch LDMOS與P-ch LDMOS的耐壓區。BD180工藝的HVNWELL設計擊穿電壓85V,HVPWELL達100V,通過調整注入劑量(N型:1e12-5e12/cm2,P型:5e11-2e12/cm2)與退火溫度(850-950℃),實現阱區深度5-8μm,為漂移區提供“電場緩沖”。

漂移區優化:

低摻雜N?漂移區(濃度1e15-5e15/cm3)是耐壓關鍵,通過RESURF(降低表面電場)技術實現電荷平衡——例如在N?漂移區下方注入P型埋層(濃度1e16/cm3),使橫向耗盡層與縱向耗盡層匹配,避免表面電場集中。UESTC的700V LDMOS通過double RESURF技術,將漂移區表面電場均勻化至20V/μm,擊穿電壓提升至800V。

階梯摻雜漂移區(Step Drift):采用多級濃度梯度(如1e16→5e15→1e15/cm3),在相同耐壓下縮短漂移區長度(如從20μm減至12μm),$$R_{on,sp$$降低40%。

③雙擴散(Double Diffusion):溝道精準控制

LDMOS的核心工藝創新是兩次擴散突破光刻極限,實現亞微米級溝道(0.3-0.5μm):

第一次擴散(P-body):注入B(硼,濃度1e15-5e15/cm3),形成P型體區,定義溝道的“源極側邊界”;

第二次擴散(N?源/漏):注入P(磷,濃度1e17-1e18/cm3),形成N?源區與漏區,其中源區與P-body的摻雜差定義溝道長度(無需依賴光刻精度)。BD180工藝的1.8V CMOS與5V CMOS通過雙擴散實現0.18μm溝道,與高壓LDMOS工藝兼容。

④ 隔離與柵極工藝:抑制串擾與增強可靠性

隔離技術:

深溝槽隔離(DTI):刻蝕深度5-10μm的溝槽,填充SiO?,實現高壓LDMOS與低壓CMOS的電氣隔離,降低寄生電容。ST的BCD工藝中,DTI可將隔離電阻提升至1e9Ω,避免高壓串擾;

場隔離環(FIR):圍繞高壓LDMOS的P?環注入,進一步抑制襯底電流,提升ESD robustness(摘要5)。

柵極與場板設計:

柵極:采用多晶硅柵(厚度150-200nm),柵氧厚度根據電壓等級調整(7V LDMOS:10nm;600V LDMOS:50nm),BD180工藝的柵氧擊穿電壓達34V(MIM電容);

場板(Field Plate):多晶硅/金屬場板延伸至漂移區(覆蓋長度占漂移區30%-50%),將漏端峰值電場從3e5 V/cm降至1.5e5 V/cm,擊穿電壓提升20%-30%(摘要1)。英飛凌的高壓LDMOS通過“多段場板+氧化層階梯”,進一步優化電場分布。

⑤金屬化與鈍化:降低導通損耗與增強可靠性

金屬化:采用多層金屬(最多6層),頂層金屬厚度2.7-5μm(如BD180工藝),降低金屬線電阻;源極采用“叉指型布局”,增大電流擴展面積,減少電流擁擠效應;

鈍化:采用Si?N?+SiO?疊層鈍化,保護柵氧與漂移區,抵抗離子遷移與濕氣侵蝕,700V LDMOS的鈍化層擊穿電壓達88V。

高壓LDMOS制造核心難點

1. 高壓與低壓器件的工藝兼容(BCD集成場景)

BCD工藝中,高壓LDMOS(80-1200V)與低壓CMOS(1.8-5V)、BJT需共享流程,難點在于:

摻雜沖突:高壓LDMOS的低摻雜漂移區與低壓CMOS的高摻雜源漏區需避免相互污染,需通過“掩膜隔離+注入角度控制”實現。例如采用“深溝槽隔離(DTI)+電荷耦合結構”,在48V汽車BCD芯片中實現高壓LDMOS與1.8V邏輯CMOS的隔離,串擾電壓<50mV;

熱預算矛盾:高壓LDMOS的退火溫度(850-950℃)可能導致低壓CMOS的閾值電壓漂移,需優化退火時間(30-60s)與氛圍(N?/O?混合),BD180工藝通過“分段退火”(低溫激活+高溫推進),使1.8V NMOS的閾值電壓漂移<0.05V。

超結(SJ-LDMOS)通過交替N柱/P柱實現電荷平衡,是600V以上高壓LDMOS的主流結構,但制造難點在于:

P柱摻雜均勻性:傳統SJ-LDMOS的P柱需與N柱嚴格匹配(電荷平衡比1:1),否則會導致電場集中。摘要4提出“部分輕摻雜P柱(PD SJ-LDMOS)”,通過P柱濃度梯度(1e15→5e14/cm3)抑制襯底輔助耗盡效應,當漂移長度15μm時,表面電場均勻性提升30%,擊穿電壓達300V;

深槽刻蝕精度:SJ-LDMOS的N/P柱需通過深槽刻蝕(深度5-8μm)形成,刻蝕垂直度(>89.5°)與側壁粗糙度(<5nm)直接影響耐壓,ST的MDmesh工藝通過“等離子體刻蝕+側壁鈍化”,將深槽刻蝕偏差控制在±0.1μm。

高壓LDMOS工作時,漂移區與漏區易產生局部熱點(結溫>150℃),導致載流子遷移率下降、$$R_{on,sp$$增大,制造難點在于:

熱阻降低:傳統體硅LDMOS的熱阻($$R_{th$$)約5-10℃/W,需集成局部SOI或DTI結構。摘要1提到,采用“DTI+SiC局部襯底”(ST的SILICARB技術),將$$R_{th$$降至1.5-3℃/W,20A連續工作時結溫波動<15℃;

布局優化:漏區采用“圓形/橢圓形”設計(曲率半徑>5μm),避免電流擁擠導致的局部過熱,對稱氧化溝槽LDMOS通過“溝槽分散電流路徑”,熱點溫度降低25%。

高壓LDMOS面臨“熱載流子注入(HCI)”“時間相關介質擊穿(TDDB)”等可靠性問題,制造難點在于:

熱載流子抑制:漏區與漂移區的摻雜梯度需平緩,避免電場集中導致的載流子加速。中ST的MDmesh工藝通過“漸變N?漏區(濃度1e17→5e16/cm3)”,將熱載流子注入率降低40%,器件壽命提升至1e6小時;

柵氧可靠性:高壓LDMOS的柵氧厚度大(50-100nm),但長期高壓應力下易產生氧空位。的700V工藝通過“柵氧生長后N?O退火”,將柵氧陷阱密度降至1e10/cm2,TDDB壽命提升至1e5小時(125℃,50%額定電壓)。

海外龍頭企業的高壓LDMOS工藝實踐

ST、英飛凌、TI等海外龍頭通過“IDM模式+結構創新+工藝垂直整合”,主導高壓LDMOS技術方向

1. ST(意法半導體):超結與材料創新

ST以MDmesh超結技術為核心,構建STPOWER品牌的高壓LDMOS產品線,關鍵策略:

超結結構優化:MDmesh系列采用“深槽刻蝕N/P柱+部分輕摻雜P柱”,實現電荷平衡比1:1.05,600V LDMOS的$$R_{on,sp$$低至5mΩ·cm2,FOM($$BV2/R_{on,sp$$)達72MW/cm2;

SiC異質集成:推出SILICARB技術,在硅基LDMOS的漂移區局部嵌入SiC襯底(熱導率490W/m·K,是硅的3倍),1200V LDMOS的$$R_{th$$降至1.2℃/W,適用于新能源汽車的OBC(車載充電機);

BCD全集成:將MDmesh LDMOS與CMOS、BJT集成于BCD工藝,例如汽車48V電源芯片中,集成60V LDMOS(電機驅動)、5V CMOS(邏輯控制)、BJT(過流保護),芯片面積減少30%,效率達98.5%。

英飛凌聚焦“高壓+高頻”場景,以COOLMOSTM超結技術與三維堆疊為核心:

超結工藝突破:COOLMOSTM采用“多步注入形成N/P柱”,避免深槽刻蝕的側壁缺陷,1200V LDMOS的$$R_{on,sp$$低至3.2mΩ·cm2,適用于工業變頻器;

射頻LDMOS創新:5G基站用GaN-on-Si LDMOS,通過“GaN異質結+場板優化”,28GHz頻段的PAE(功率附加效率)達65%,優于傳統硅基LDMOS的50%;

三維集成(TSV):采用硅通孔(TSV)將多顆LDMOS垂直堆疊(MultiPower技術),電流密度提升3倍(達300A/cm2),適用于大功率服務器電源。

TI以Fusion BCD工藝為核心,實現高壓LDMOS與低壓電路的深度集成:

工藝兼容性設計:Fusion工藝支持1.8V/5V CMOS、60-120V LDMOS、EEPROM的單片集成,通過“共享HV Well+DTI隔離”,減少掩膜步驟至10步(傳統工藝15步),成本降低20%;

汽車級可靠性強化:針對汽車電子,優化LDMOS的“源極叉指布局+鈍化層”,ESD防護能力達8kV(HBM),工作溫度范圍-40℃~150℃,滿足AEC-Q100 Grade 0標準;

系統級功能集成:在48V汽車DC-DC芯片中,集成120V LDMOS(功率開關)、電流采樣電阻、過溫保護電路,轉換效率達98.8%,體積減少40%。

高壓LDMOS的工藝核心是“電場調控+熱管理+兼容性設計”,海外龍頭通過超結結構、材料創新、IDM垂直整合構建技術壁壘;

特別聲明:以上內容(如有圖片或視頻亦包括在內)為自媒體平臺“網易號”用戶上傳并發布,本平臺僅提供信息存儲服務。

Notice: The content above (including the pictures and videos if any) is uploaded and posted by a user of NetEase Hao, which is a social media platform and only provides information storage services.

北京

北京